ပလပ်စတစ် Extruder နှင့် Injection Molding Machine အတွက် Induction Heating Barrel

ဖေါ်ပြချက်

Induction အပူစည်စည်သည် စွမ်းအင်ချွေတာမှု၊ ယုံကြည်စိတ်ချရမှုနှင့် တုံ့ပြန်မှုပိုမိုမြန်ဆန်စေသည်။

အံ့မခန်းစွမ်းအင်ချွေတာမှု၊ သာလွန်သောယုံကြည်စိတ်ချရမှုနှင့် သမားရိုးကျအပူပေးသည့်ကြိုးများထက် တုံ့ပြန်မှုပိုမိုမြန်ဆန်ခြင်းသည် အသစ်တီထွင်ထုတ်လုပ်ထားသော အကျိုးကျေးဇူးအချို့ဖြစ်သည်။ သော induction အပူ system ကို. အပူပေးစနစ်သည် ကြီးမားသောစက်မှုလုပ်ငန်းသုံးမီးဖိုများကိုအပူပေးရန်အတွက်အသုံးပြုသည့်ရှေးဟောင်းနှင့်လူသိများသည့်နိယာမကိုအသုံးပြုသည်၊ ဆေးထိုးပုံသွင်းခြင်းအတွက်သွန်းသောသတ္တု၊ သာမိုဆက်မှိုများနှင့်ဂျပန်အပူပေးစက်အချို့ကိုအသုံးပြုသည်။ သို့ရာတွင်၊ ၎င်းသည် ပလပ်စတစ်စည်များကို ထုတ်ယူခြင်းနှင့် ဆေးထိုးပုံသွင်းစက်များကို အပူပေးခြင်းအတွက် အတော်လေး အယူအဆသစ်တစ်ခုဖြစ်သည်။

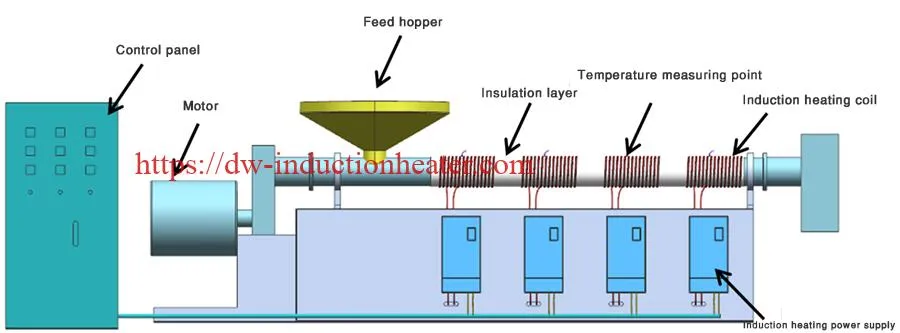

အဆိုပါ လျှပ်စစ်သံလိုက်သော induction အပူစနစ်က မိတ်ဆက်သည်။ HLQ induction စက်များ တရုတ်နိုင်ငံမှ Co သည် သံမဏိစည်ကို စည်ပြွန်၏ အပြင်ဘက်မျက်နှာပြင်အနီးရှိ သတ္တုအတွင်း လျှပ်စစ်လျှပ်စီးကြောင်းများထုတ်ပေးခြင်းဖြင့် ခံနိုင်ရည်ရှိအပူပေးစက်အဖြစ်သို့ ပြောင်းလဲပေးပါသည်။ ထိုလျှပ်စီးကြောင်းများသည် စည်တစ်ဝိုက်တွင် အဆက်မပြတ် ကွိုင်ဖြင့်ပတ်ထားသော ကေဘယ်လ်တစ်ခုမှတစ်ဆင့် လျှပ်စစ်စီးကြောင်းကို လှုံ့ဆော်ပေးသော်လည်း ၎င်းကို မထိပါ။ ကနဦးကုန်ကျစရိတ်သည် အပူပေးကြိုးများထက် ပိုသော်လည်း၊ induction အပူပေးခြင်းသည် နည်းလမ်းများစွာဖြင့် သူ့ဘာသာသူ ပေးဆောင်ရပြီး စက်အရွယ်အစားပေါ် မူတည်၍ အရှိန်အဟုန်ဖြင့်လည်း မြန်ဆန်ပါသည်။ ဓာတ်ခွဲခန်းတိုင်းတာချက်များအရ 200-300 ဒီဂရီစင်တီဂရိတ်ရှိ ပုံမှန် mica တီးဝိုင်းအပူပေးစက်များ၏ အပူထိရောက်မှု (ဆေးထိုးပုံသွင်းခြင်းတွင် အသုံးများသော) သည် 40-60% သာရှိသော်လည်း ကြွေထည်အပူပေးစက်၏ အပူပေးစက်သည် 10-15% သာ ဖြစ်နိုင်သည်။ 10-6% ပိုမြင့်သည်။ ကျန်ရှိသော စွမ်းအင်ကို ပတ်၀န်းကျင်သို့ ဓါတ်ရောင်ခြည်နှင့် စုပ်ယူခြင်းဖြင့် ဖြုန်းတီးသွားပါသည်။ ထို့အပြင်၊ mica band အသစ်သည် ပထမ XNUMX နာရီအသုံးပြုပြီးနောက် ၎င်း၏ကနဦးထိရောက်မှု၏ XNUMX% ခန့် ဆုံးရှုံးသွားကာ မျက်နှာပြင်မှ အလင်းထုတ်လွှတ်နိုင်မှုနှင့် နောက်ဆက်တွဲ ဓာတ်ရောင်ခြည်ဆုံးရှုံးမှုများ မြင့်တက်လာသောကြောင့် ၎င်းသည် မှောင်သွားပါသည်။ အင်ဂျင်နီယာအစေးများအတွက် ပိုမိုမြင့်မားသောစည်အပူချိန်တွင်၊ စွမ်းဆောင်ရည်သည် ပို၍ပင်ကျဆင်းသွားပါသည်။

အဆိုပါ လျှပ်စစ်သံလိုက်သော induction အပူစနစ်က မိတ်ဆက်သည်။ HLQ induction စက်များ တရုတ်နိုင်ငံမှ Co သည် သံမဏိစည်ကို စည်ပြွန်၏ အပြင်ဘက်မျက်နှာပြင်အနီးရှိ သတ္တုအတွင်း လျှပ်စစ်လျှပ်စီးကြောင်းများထုတ်ပေးခြင်းဖြင့် ခံနိုင်ရည်ရှိအပူပေးစက်အဖြစ်သို့ ပြောင်းလဲပေးပါသည်။ ထိုလျှပ်စီးကြောင်းများသည် စည်တစ်ဝိုက်တွင် အဆက်မပြတ် ကွိုင်ဖြင့်ပတ်ထားသော ကေဘယ်လ်တစ်ခုမှတစ်ဆင့် လျှပ်စစ်စီးကြောင်းကို လှုံ့ဆော်ပေးသော်လည်း ၎င်းကို မထိပါ။ ကနဦးကုန်ကျစရိတ်သည် အပူပေးကြိုးများထက် ပိုသော်လည်း၊ induction အပူပေးခြင်းသည် နည်းလမ်းများစွာဖြင့် သူ့ဘာသာသူ ပေးဆောင်ရပြီး စက်အရွယ်အစားပေါ် မူတည်၍ အရှိန်အဟုန်ဖြင့်လည်း မြန်ဆန်ပါသည်။ ဓာတ်ခွဲခန်းတိုင်းတာချက်များအရ 200-300 ဒီဂရီစင်တီဂရိတ်ရှိ ပုံမှန် mica တီးဝိုင်းအပူပေးစက်များ၏ အပူထိရောက်မှု (ဆေးထိုးပုံသွင်းခြင်းတွင် အသုံးများသော) သည် 40-60% သာရှိသော်လည်း ကြွေထည်အပူပေးစက်၏ အပူပေးစက်သည် 10-15% သာ ဖြစ်နိုင်သည်။ 10-6% ပိုမြင့်သည်။ ကျန်ရှိသော စွမ်းအင်ကို ပတ်၀န်းကျင်သို့ ဓါတ်ရောင်ခြည်နှင့် စုပ်ယူခြင်းဖြင့် ဖြုန်းတီးသွားပါသည်။ ထို့အပြင်၊ mica band အသစ်သည် ပထမ XNUMX နာရီအသုံးပြုပြီးနောက် ၎င်း၏ကနဦးထိရောက်မှု၏ XNUMX% ခန့် ဆုံးရှုံးသွားကာ မျက်နှာပြင်မှ အလင်းထုတ်လွှတ်နိုင်မှုနှင့် နောက်ဆက်တွဲ ဓာတ်ရောင်ခြည်ဆုံးရှုံးမှုများ မြင့်တက်လာသောကြောင့် ၎င်းသည် မှောင်သွားပါသည်။ အင်ဂျင်နီယာအစေးများအတွက် ပိုမိုမြင့်မားသောစည်အပူချိန်တွင်၊ စွမ်းဆောင်ရည်သည် ပို၍ပင်ကျဆင်းသွားပါသည်။

ဆန့်ကျင်ဘက်အားဖြင့် HLQ သည် induction heating efficiency ကို 95% ခန့်ဖြင့် တိုင်းတာသည်။ လည်ပတ်နေစဉ်အတွင်း အပူချိန် 60 မှ 70 ဒီဂရီစင်တီဂရိတ်အထိ မြင့်တက်လာသော insulating sleeves များဖြင့် ဓာတ်ရောင်ခြည်ဆုံးရှုံးမှုကို လျှော့ချပေးသည်။ ခုခံမှုနည်းသော induction ကွိုင်များသည် ထိလောက်အောင် အေးနေပါသည်။

induction အပူစည်ဘယ်မှာရနိုင်သလဲ။

ဆေးထိုးခြင်း၊ extrusion တွင် အဓိကအားဖြင့် အသုံးပြုသည်။ blow filming၊ wire drawing၊ granulating and recycle machines စသည်တို့ဖြစ်သည်။ ထုတ်ကုန်လျှောက်လွှာတွင် ဖလင်၊ စာရွက်၊ ပရိုဖိုင်၊ ကုန်ကြမ်းစသည်တို့ ပါဝင်သည်။ ၎င်းကို စည်၊ အနားကွပ်၊ အသေခေါင်း၊ ဝက်အူနှင့် စက်များ၏ အခြားအစိတ်အပိုင်းများကို အပူပေးရန်အတွက် အသုံးပြုနိုင်သည်။ ၎င်းသည် စွမ်းအင်ချွေတာပြီး အလုပ်ပတ်ဝန်းကျင်တွင် အေးမြစေခြင်းအတွက် အထူးကောင်းမွန်ပါသည်။

induction အပူ သတ္တုတွင်းရှိ eddy လျှပ်စီးကြောင်းများ ထုတ်ပေးပြီး သတ္တု၏ Joule အပူကို ခံနိုင်ရည်ရှိစေသည့် လျှပ်စစ်သံလိုက် လျှပ်စီးကြောင်းဖြင့် လျှပ်စစ်စီးဆင်းနေသော အရာဝတ္ထု (များသောအားဖြင့် သတ္တု) ကို အပူပေးခြင်း လုပ်ငန်းစဉ်ဖြစ်သည်။ induction coil ကိုယ်တိုင်က အပူမခံပါဘူး။ အပူထုတ်ပေးသည့် အရာဝတ္ထုသည် အပူပေးထားသော အရာဝတ္ထုဖြစ်သည်။

Induction အပူစည်သည် အဘယ်ကြောင့် စွမ်းအင်ကို သက်သာစေနိုင်သနည်း၊

လက်ရှိတွင်၊ ပလပ်စတစ်စက်အများစုသည် ခံနိုင်ရည်ရှိဝိုင်ယာအား အပူပေးပြီး အပူပေးသည့်အဖုံးမှတစ်ဆင့် စည်သို့ ကူးပြောင်းသည့် သမားရိုးကျ ခံနိုင်ရည်အပူပေးနည်းကို အသုံးပြုနေကြပါသည်။ ထို့ကြောင့် စည်မျက်နှာပြင်နှင့် နီးစပ်သော အပူကိုသာ စည်အတွင်းသို့ လွှဲပြောင်းပေးနိုင်ပါသည်။ ပြင်ပအပူပေးစက်အဖုံးနှင့် နီးကပ်သောအပူသည် လေထဲသို့ ဆုံးရှုံးသွားပြီး ပတ်ဝန်းကျင် အပူချိန်ကို မြင့်တက်စေပါသည်။

Induction အပူပေးစက် ကြိမ်နှုန်းမြင့်မားသော သံလိုက်စက်ကွင်းများသည် တစ်ခုနှင့်တစ်ခု တိုက်မိနေသည့် bu electro-magnetic field (EMF) ကို အပူဖြစ်စေသည့် နည်းပညာတစ်ခုဖြစ်သည်။ စည်သည် အပူတက်လာပြီး အပူဆုံးသောအခါတွင် အလွန်မြင့်မားသော အပူထိရောက်မှုရှိပြီး အနည်းဆုံး အပူဆုံးရှုံးမှုရှိသည်။ စွမ်းအင်ချွေတာမှု 30-80% အထိရောက်ရှိနိုင်သည့်ပတ်ဝန်းကျင်တွင် induction coil သည် မြင့်မားသောအပူကိုမထုတ်နိုင်သည့်အပြင် oxidized လုပ်ပြီး heater လောင်ကျွမ်းစေသည့် ခံနိုင်ရည်ရှိသောဝါယာကြိုးလည်းမရှိခြင်းကြောင့် induction heater သည် ပိုရှည်သောဝန်ဆောင်မှုရှိသည်။ အသက်နှင့် ထိန်းသိမ်းမှုလည်း နည်းပါးသည်။

induction အပူပေးစည်ရဲ့ အားသာချက်တွေက ဘာတွေလဲ။

induction အပူပေးစည်ရဲ့ အားသာချက်တွေက ဘာတွေလဲ။

- စွမ်းအင်ထိရောက်မှု 30%-85%

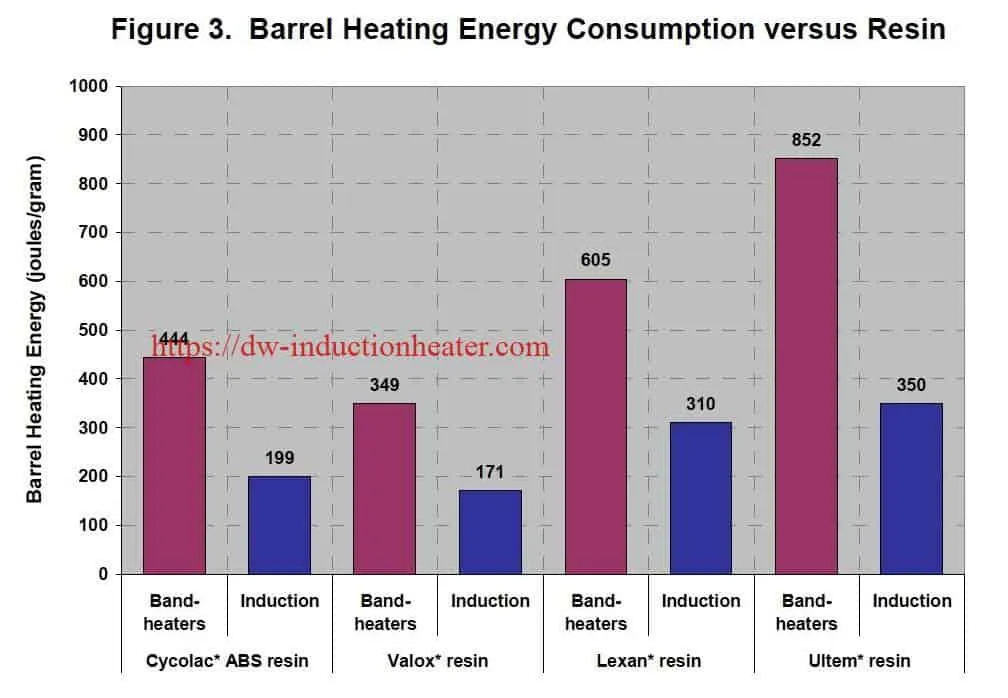

လက်ရှိတွင်၊ ပလတ်စတစ် ပြုပြင်ရေး စက်ပစ္စည်းများသည် ပတ်ဝန်းကျင်သို့ ဖြာထွက်သော အပူပမာဏများစွာကို ထုတ်လွှတ်နိုင်သည့် ခံနိုင်ရည်ရှိသော အပူဓာတ်များကို အဓိကအသုံးပြုသည်။ Induction အပူပေးခြင်းသည် ဤပြဿနာကိုဖြေရှင်းရန် အကောင်းဆုံးနည်းလမ်းတစ်ခုဖြစ်သည်။ induction heating coil ၏ မျက်နှာပြင် အပူချိန်သည် 50ºC နှင့် 90ºC အကြားရှိနိုင်ပြီး အပူဆုံးရှုံးမှု သိသိသာသာ နည်းပါးသွားကာ စွမ်းအင်ကို 30% မှ 85% အထိ သက်သာစေပါသည်။ ထို့ကြောင့် စွမ်းအားမြင့်အပူပေးစက်များတွင် induction heating system ကိုအသုံးပြုသောအခါ စွမ်းအင်ချွေတာသည့်အကျိုးသက်ရောက်မှုသည် ပို၍ထင်ရှားပါသည်။ - လုံခွုံမှု

induction အပူပေးစနစ်ကို အသုံးပြုခြင်းဖြင့် စက်၏မျက်နှာပြင်ကို ထိတွေ့ခြင်းအတွက် ဘေးကင်းစေကာ ၎င်းသည် ခံနိုင်ရည်ရှိအပူပေးသည့်ဒြပ်စင်များကို အသုံးပြုသည့် ပလပ်စတစ်စက်များတွင် ဖြစ်ပွားလေ့ရှိသော မီးလောင်ဒဏ်ရာများကို ရှောင်ရှားနိုင်ကာ အော်ပရေတာများအတွက် ဘေးကင်းသော လုပ်ငန်းခွင်ကို ပေးစွမ်းနိုင်မည်ဖြစ်သည်။ - အပူအမြန်၊ မြင့်မားသောအပူထိရောက်မှု

စွမ်းအင်ကူးပြောင်းမှုထိရောက်မှုမှာ ခန့်မှန်းခြေအားဖြင့် 60% ရှိသည့် ခုခံမှုအပူနှင့် နှိုင်းယှဉ်ပါက လျှပ်စစ်ဓာတ်အားအပူအဖြစ်သို့ ပြောင်းလဲရာတွင် induction အပူသည် 98% ကျော် ထိရောက်သည်။ - လုပ်ငန်းခွင်အပူချိန် နိမ့်ကျခြင်း၊ မြင့်မားသော လုပ်ငန်းဆောင်တာ သက်တောင့်သက်သာရှိခြင်း။

induction အပူပေးစနစ်ကို အသုံးပြုပြီးနောက်၊ ထုတ်လုပ်မှုအလုပ်ရုံတစ်ခုလုံး၏ အပူချိန်သည် 5 ဒီဂရီထက် ပိုနိမ့်သည်။ - Long ကဝန်ဆောင်မှုဘဝ

မြင့်မားသောအပူချိန်တွင် ကြာရှည်စွာအလုပ်လုပ်နိုင်သော ခံနိုင်ရည်ရှိအပူပေးသည့်ဒြပ်စင်များနှင့် ဆန့်ကျင်ဘက်ဖြစ်ပြီး၊ induction အပူသည် ပတ်ဝန်းကျင်အပူချိန်အနီးတွင် အလုပ်လုပ်သောကြောင့် ဝန်ဆောင်မှုသက်တမ်းကို ထိရောက်စွာ တာရှည်ခံစေသည်။ - တိကျသောအပူချိန်ထိန်းချုပ်မှု၊ မြင့်မားသောထုတ်ကုန်အရည်အသွေးနှုန်း

induction heating သည် အပူချိန် လွန်ကဲခြင်းကို မဖြစ်စေရန်အတွက် နိမ့်သော သို့မဟုတ် လုံးဝမပါဝင်ပါ။ အပူချိန်သည် သတ်မှတ်တန်ဖိုး 0.5 ဒီဂရီ ကွာခြားမှုတွင် ရှိနေနိုင်သည်။

သမားရိုးကျအပူပေးစက်များနှင့် နှိုင်းယှဉ်ပါက ပလပ်စတစ်ထုတ်ခြင်းအတွက် induction အပူစည်၏ သာလွန်မှုကား အဘယ်နည်း။

သမားရိုးကျအပူပေးစက်များနှင့် နှိုင်းယှဉ်ပါက ပလပ်စတစ်ထုတ်ခြင်းအတွက် induction အပူစည်၏ သာလွန်မှုကား အဘယ်နည်း။

| Induction အပူပေးစက် | ရိုးရာအပူပေးစက်များ | |

| အပူနည်းလမ်း | Induction heating ဆိုသည်မှာ သတ္တုတွင်းရှိ eddy လျှပ်စီးကြောင်းများကို ထုတ်ပေးပြီး သတ္တု၏ Joule အပူကို ခံနိုင်ရည်ရှိစေသည့် လျှပ်စစ်သံလိုက် လျှပ်စီးကြောင်း (များသောအားဖြင့် သတ္တု) ဖြင့် လျှပ်စစ်စီးဆင်းနေသော အရာဝတ္ထုကို အပူပေးခြင်း လုပ်ငန်းစဉ်ဖြစ်သည်။ induction coil ကိုယ်တိုင်က အပူမခံပါဘူး။ အပူထုတ်ပေးသည့် အရာဝတ္ထုသည် အပူပေးထားသော အရာဝတ္ထုဖြစ်သည်။ | ခုခံမှုဝါယာကြိုးများသည် တိုက်ရိုက်အပူပေးပြီး ထိတွေ့ခြင်းဖြင့် အပူကို လွှဲပြောင်းပေးသည်။ |

| အပူတက်ချိန် | ပိုမိုမြန်ဆန်စွာ အပူပေးခြင်း၊ စွမ်းဆောင်ရည် မြင့်မားခြင်း။ | အပူပေးခြင်း နှေးခြင်း၊ ထိရောက်မှု နည်းပါးခြင်း။ |

| စွမ်းအင်ချွေတာမှုနှုန်း |

30-80% စွမ်းအင်နှုန်းကိုချွေတာပြီး၊ အလုပ်အပူချိန်ကိုလျှော့ချပါ။ |

စွမ်းအင်မချွေတာနိုင်ပါ။ |

| installation | တပ်ဆင်ရန်လွယ်ကူသော | တပ်ဆင်ရန်လွယ်ကူသော |

| စစ်ဆင်ရေး | လည်ပတ်ရန်လွယ်ကူ | လည်ပတ်ရန်လွယ်ကူ |

| ကို Maintenance |

Control Box သည် သင့်စက်ကို မပိတ်ဘဲ အစားထိုးရန် လွယ်ကူပါသည်။ |

အစားထိုးရလွယ်ကူသော်လည်း သင့်စက်ကို ပိတ်ရန် လိုအပ်သည်။ |

| အပူချိန်ထိန်း | အပူပေးစက်သည် သူ့ဘာသာသူ အပူမခံရသောကြောင့် သေးငယ်သော အပူဓာတ်မတည်ငြိမ်မှုနှင့် တိကျသော အပူချိန်ကို ထိန်းချုပ်နိုင်သည်။ | ကြီးမားသော thermal inertia၊ အပူချိန်ထိန်းချုပ်မှုတွင် တိကျမှုနည်းသည်။ |

| ကုန်ပစ္စည်းအရည်အသွေး | တိကျသောအပူချိန်ထိန်းချုပ်မှုကြောင့် ထုတ်ကုန်အရည်အသွေးပိုမိုမြင့်မားသည်။ | ထုတ်ကုန်အရည်အသွေးနိမ့် |

| လုံခွုံမှု |

အပြင်ဘက်အဖုံးသည် ထိရန်ဘေးကင်းသည်၊ မျက်နှာပြင်အပူချိန်နိမ့်သည်၊ လျှပ်စစ်ယိုစိမ့်ခြင်းမရှိပါ။ |

အပြင်ဘက်အဖုံးမှာ အပူချိန်က ပိုမြင့်ပြီး မီးလောင်လွယ်ပါတယ်။ မှားယွင်းသော လည်ပတ်မှုအောက်တွင် လျှပ်စစ်ယိုစိမ့်ခြင်း။ |

| အပူပေးစက်၏ဝန်ဆောင်မှုသက်တမ်း | 2-4years | 1-2 နှစ်ပေါင်း |

| Barrel နှင့် Screw ၏ဝန်ဆောင်မှုသက်တမ်း |

အပူပေးစက်များ၏ အကြိမ်ရေနည်းပါးခြင်းကြောင့် စည်၊ ဝက်အူစသည်တို့အတွက် အသုံးပြုမှုသက်တမ်း ပိုကြာပါသည်။ |

စည်၊ ဝက်အူစသည်တို့အတွက် အသုံးပြုမှုသက်တမ်း ပိုတိုသည်။ |

| ပတ်ဝန်းကျင် | အနိမ့်ပတ်ဝန်းကျင်အပူချိန်; ဆူညံသံမရှိပါ |

ပတ်ဝန်းကျင် အပူချိန် မြင့်မားပြီး ဆူညံသံ များသည်။ |

Induction Heating Power တွက်ချက်ခြင်း။

လက်ရှိအပူပေးစနစ်၏ အပူစွမ်းအင်ကို သိရှိပါက ဝန်နှုန်းအလိုက် သင့်လျော်သော ပါဝါကို ရွေးချယ်ပါ။

- ဝန်နှုန်း ≤ 60%, အသုံးပြုနိုင်သော ပါဝါသည် မူလပါဝါ၏ 80%;

- ဝန်နှုန်း 60%-80% အကြား မူရင်းပါဝါကို ရွေးချယ်ပါ။

- ဝန်နှုန်း > 80%, အသုံးပြုနိုင်သော ပါဝါသည် မူလပါဝါ၏ 120% ဖြစ်သည်။

လက်ရှိအပူပေးစနစ်၏ အပူစွမ်းအင်ကို မည်သည့်အချိန်က မသိရသေးပါ။

- ဆေးထိုးပုံသွင်းစက်၊ လေလွင့်ရုပ်ရှင်စက်နှင့် ထုထည်ထုတ်စက်အတွက်၊ ပါဝါကို ဆလင်ဒါ (စည်) ၏ အမှန်တကယ် မျက်နှာပြင်ဧရိယာအရ 3W per cm2 အဖြစ် တွက်ချက်သင့်သည်။

- အခြောက်လှန်းထားသော ကြိတ်စက်အတွက်၊ ပါဝါကို ဆလင်ဒါ (စည်) ၏ အမှန်တကယ် မျက်နှာပြင်ဧရိယာအရ 4W per cm2 အဖြစ် တွက်ချက်သင့်သည်။

- စိုစွတ်သောဖြတ်တောက်ခြင်းစက်အတွက်၊ ပါဝါကိုဆလင်ဒါ (စည်) ၏အမှန်တကယ်မျက်နှာပြင်ဧရိယာအရ 8W per cm2 အဖြစ် တွက်ချက်သင့်သည်။

ဥပမာ- ဆလင်ဒါအချင်း 160mm၊ အရှည် 1000mm (ဆိုလိုသည်မှာ 160mm=16cm၊ 1000mm=100cm)

ဆလင်ဒါ မျက်နှာပြင် ဧရိယာ တွက်ချက်မှု- 16*3.14*100=5024cm²

3W per cm2 အဖြစ် တွက်ချက်သည်။: 5024*3=15072W၊ ဆိုလိုသည်မှာ 15kW